Описание

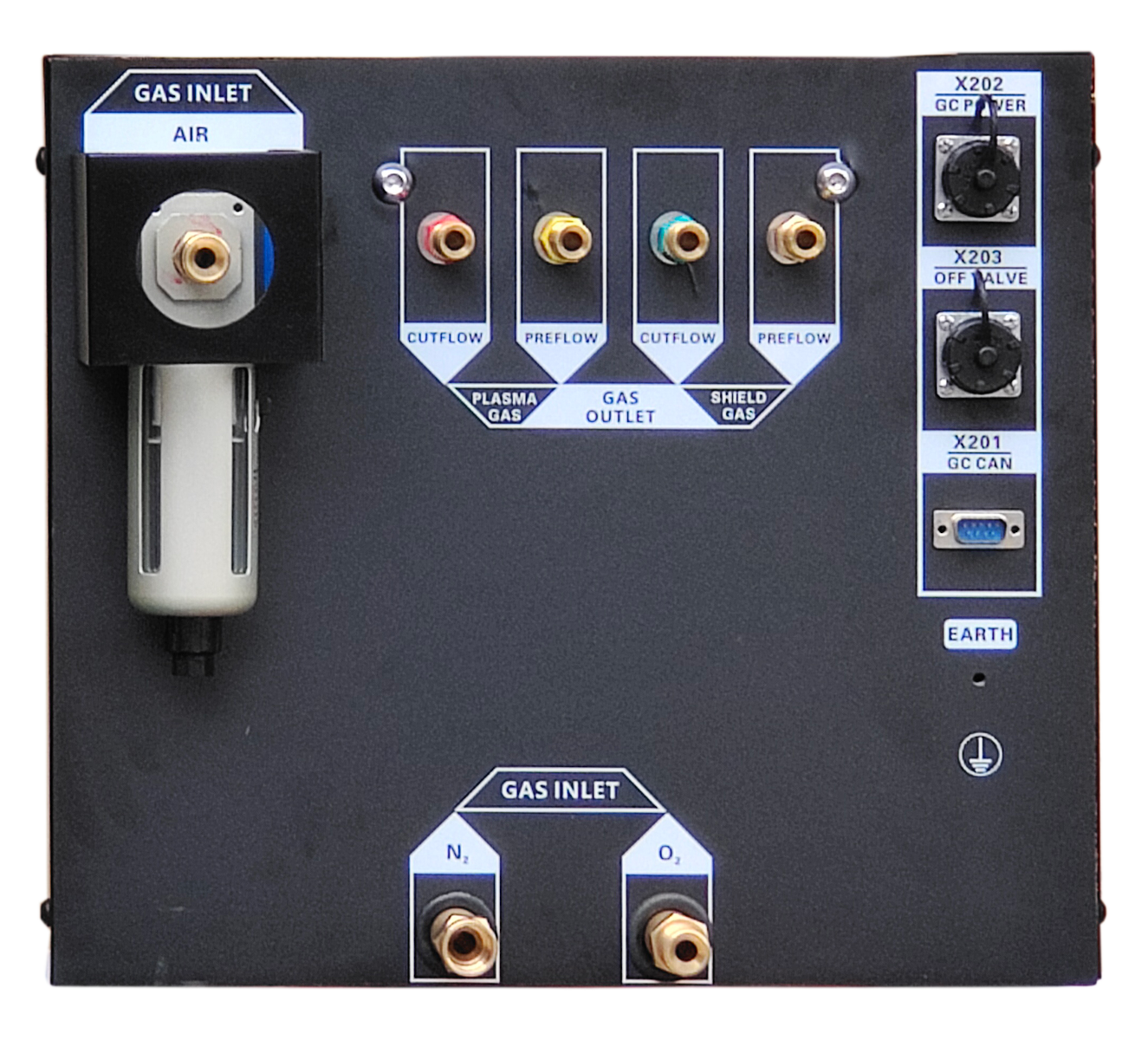

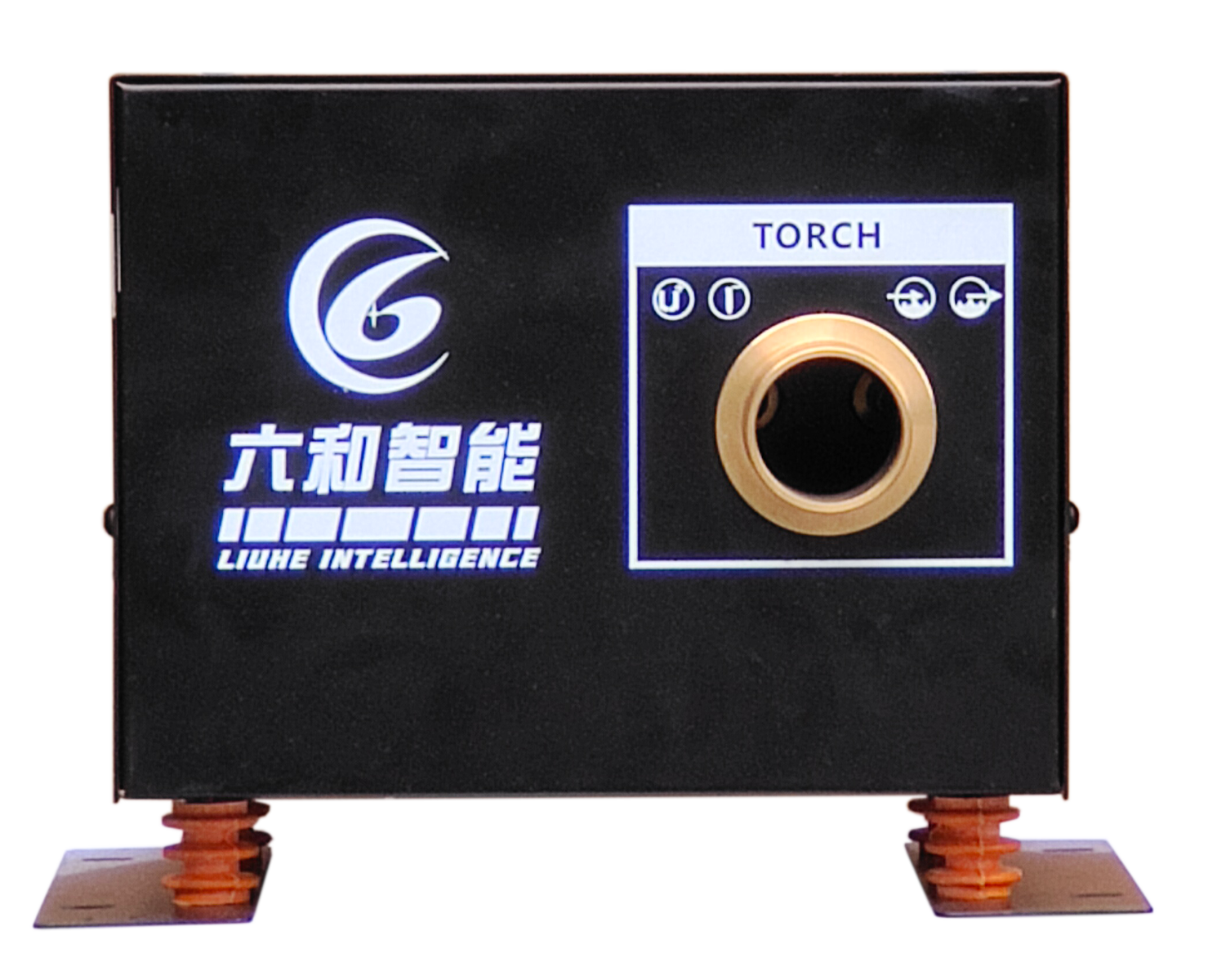

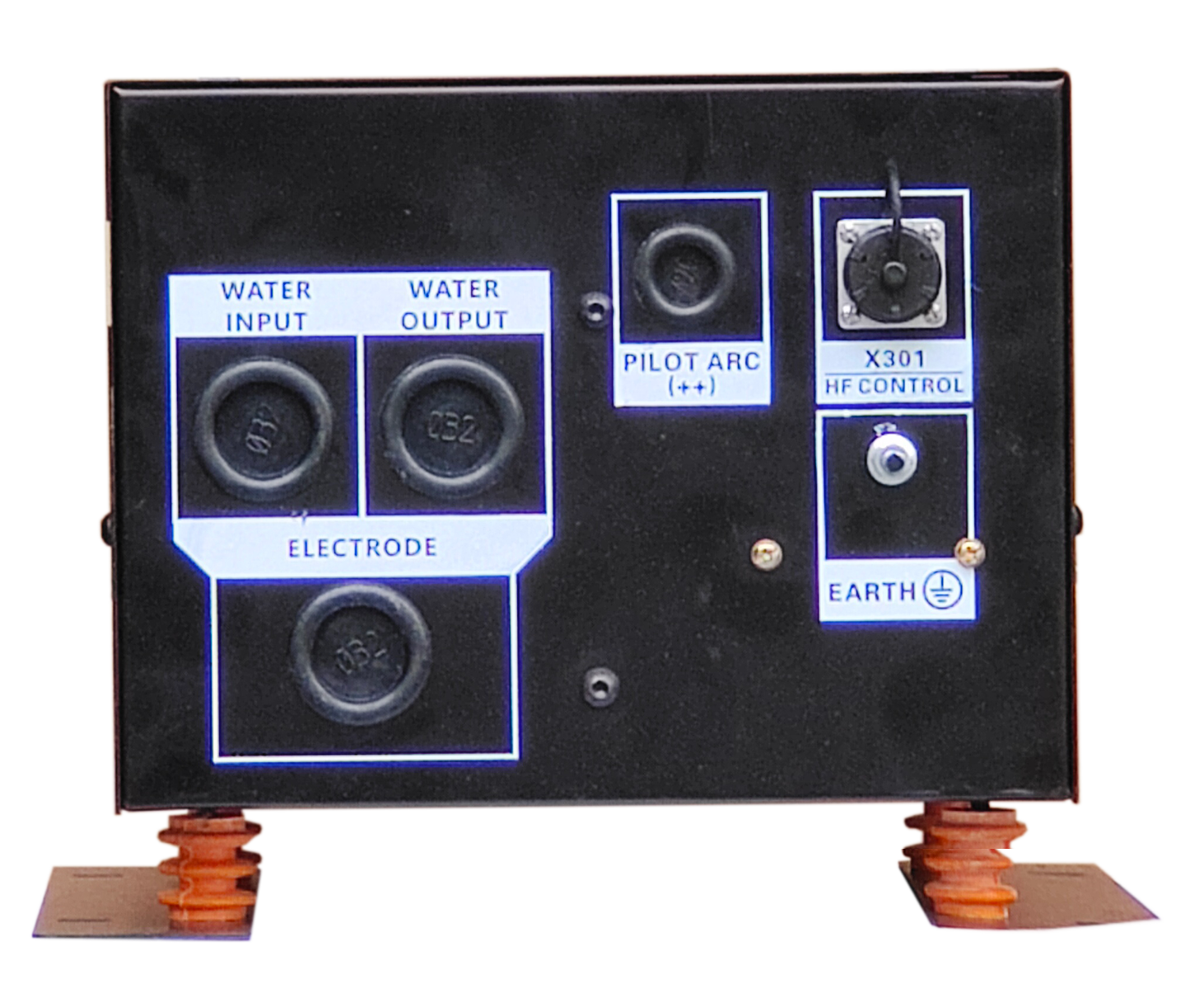

Система система высокоточной плазменной резки LH300A позволяет добиться отличных результатов в диапазоне толщин от 10 до 35 мм. Система имеет встроенный блок жидкостного охлаждения для резака, внешний блок поджига и газовую консоль, которая может быть как ручная, так и автоматическая.

Отличительные особенности:

Цифровое управление источником питания

- Инверторный блок с мягким переключением и цифровым управлением, меньшее тепловыделение и более высокая эффективность;

- Умное управление вентилятором и насосом, автоотключение вентилятора в режиме ожидания для продления срока службы;

- Система защиты по температуре, току, расходу охлаждающей жидкости, давлению газов и входному питанию.

Точное вырезание малых отверстий

- Режим O2/Воздух для внешнего контура и О2/О2 для внутреннего, чтобы получить качественные круглые отверстия 1:1;

- Цифровые датчики давления газов для точного управления и обеспечения оптимальных параметров резки;

- Большая площадь радиатора, мощный насос, большой бачок ОЖ для обеспечения большего срока службы расходных частей.

Поддержка связи с системной управления и параметров для вырезания малых отверстий

- Поддержка дистанционного управления током и упрощение задания параметров процесса резки;

- Поддержка просмотра состояния источника и сообщений об ошибках в реальном времени;

- Поддержка распознавания контуров малых круглых и продолговатых отверстий, автоматическое переключение режима резки.